基層動態

為充分調動全員學習陜煤集團“四種經營理念”、參與降本增效行動的積極性,根據公司《關于開展“四種經營理念”落地提升專項行動的通知》要求,自5月份開始,公司面向全體干部職工開展“四種經營理念”“金點子”征集活動,引導廣大干部職工立足崗位主動學習思考,以實際行動和實實在在的成效為公司降本增效工作做出貢獻。公司網站、微信公眾號現開設專欄,交流分享“四種經營理念”“金點子”案例。

今天推出案例分享第十一期,一起來看看優秀的“金點子”吧!

大佛寺礦:4034上09綜采工作面卸壓瓦斯治理設計優化

具體內容:大佛寺礦通過對4034上09綜采工作面4#鉆場高位定向鉆孔施工層位、抽采效果等進行觀測分析,在原《4034上09綜采工作面卸壓瓦斯治理方案》的基礎上,積極調整鉆孔施工參數,優化高位定向鉆孔施工設計,將1#、2#、3#鉆場高位定向鉆孔施工數量由原來的6個減少為4個,在確保抽采效果的同時,減少了鉆孔施工數量,達到了節約成本的目的。

取得成效:4034上09綜采工作面卸壓瓦斯治理設計優化后,工作面外段1#、2#、3#鉆場與里段鉆場相比,每個鉆場減少施工高位定向鉆孔2個,每個鉆孔進尺按500m計算,可減少鉆孔進尺3000m。高位定向鉆孔成本費用約348.18元/m,累計可節約費用104.45萬元。

胡家河礦:軌道折彎裝置

具體內容:胡家河礦機修車間自主設計加工的軌道折彎裝置,成功破解了井下巷道拐彎處叉車“卡殼”的運輸難題。該裝置由液壓系統與軌道夾緊裝置構成,液壓系統以30T液壓拉馬提供動力,軌道夾緊裝置用30mm鋼板加工而成,底部卡口與軌道形狀尺寸相近能牢牢卡緊軌道,頂端Φ36螺栓保障裝置平衡且可靈活調節高度,油缸后部緊急回油閥則杜絕了油路故障無法回油的問題,整體設計既精巧又實用。

實施效果:經現場實際應用,該裝置僅需一人操作,每小時可完成約1.5米的軌道折彎作業,日均折彎量達12米,作業效率提升約60%。相比以往需要多人配合、存在較大安全風險的舊工藝,新裝置在實現高精度折彎的同時,降低了約50%的勞動強度,操作過程更加平穩可控,為井下輔助運輸提供了連續、可靠的保障,從根本上提升了運輸環節的順暢性與安全性。

小莊礦:巧用“自然高差” 降低供水成本

具體內容:小莊礦中央進風大巷19#聯巷制冷硐室,其制冷設備日均需水量穩定在200m3/h。此前,該硐室供水完全依賴1臺專用電泵,該電泵額定流量200m3/h、額定功率55KW,持續運轉保障用水需求。單月需投入電費:55kw×24h×30天×0.6元/kwh=23760元。為破解電泵供水能耗高、成本高的難題,該礦通過研究發現40302采空區與19#聯巷存在自然高差,具備“自壓輸水”的天然優勢。因此,沿兩地之間的安全路徑敷設專用導水管路,將40302采空區儲存的清水直接導流至19#聯巷制冷硐室,替代原有電泵強制供水模式,徹底取消水泵運行環節,實現“以高差代動力”的節能供水轉變。

實施效果:通過管路自壓實現19#聯巷制冷設備供水后,徹底停用原供水水泵,供水環節電費降至零,僅7月份就直接節約電費約24000元。

文家坡礦:變頻調速“小舉措”結出降本“效益果”

具體內容:文家坡礦采用變頻器控制42盤區膠帶運行速度,將皮帶驅動電機設置為低頻低速運行模式,使皮帶運輸速度降至工頻速度的1/3。該舉措在保障掘進系統正常運煤的同時,顯著降低了設備能耗,實現了電能消耗的有效控制。

實施效果:該運行方式節能效果顯著,用電量僅為工頻狀態下的1/3,原工頻運行時月耗電量約25萬度,現每月耗電量可降低約7萬度,累計節約電費27.3萬元,切實以技術手段推動降本增效“開花結果”。

孟村礦:塔式鉆頭破解抽采鉆孔擴孔難題

具體內容:擴孔是優化礦井抽采鉆孔施工的關鍵環節之一,不僅能為封孔管下入孔內提供便利,更能有效提升鉆孔抽采效率。為解決傳統擴孔作業時需頻繁更換鉆具的問題,孟村礦自主創新塔式擴孔鉆頭。該鉆頭是以φ94新鉆頭為基體,通過將廢舊鉆頭按軸向三等分切割,并利用高強度焊條依次焊接在新鉆頭基體上,形成頂端φ94突進、中段φ153擴展、尾端φ173精修的一體化三級擴孔結構。

實施效果:經現場實測驗證,原本需要三次下鉆才能完成的抽采鉆孔擴孔作業,現在一次即可完成,平均每個孔可節省時間約2小時,鉆進效率提升25%,不僅讓廢舊鉆頭“變廢為寶”,更實現了擴孔作業的“一步到位”。

文家坡發電公司:環保參數NOx超標技術優化

主要內容:文家坡發電公司鍋爐在機組深調即快速加負荷過程中,NOx不易控制,特別是在30%負荷深調時,NOx排放值在30-90mg/Nm3,小時均值超標次數較多,優化系統、解決超標問題迫在眉睫。該公司經充分調研學習和現場對比,選擇了霧化傘形面積大、更契合噴槍擴面均勻需求的噴頭,通過噴槍使尿素噴灑面積擴大、分布更均勻,以此提升脫硝效率。

實施效果:該創新已應用到文家坡發電公司鍋爐運行調整中,更換前鍋爐深調為30%負荷,目前鍋爐深調為25%負荷(165MW),在整個加減負荷及深調過程中再未出現過NOx超標情況,同時尿素耗量也有所下降。

生產服務中心:閥改“一”換“多” 增效又降本

具體內容:液控閥作為采煤機調高油缸控制搖臂升降的關鍵部件,在實際使用中存在更換繁瑣、型號匹配難、維修效率低等問題。中心在不改變原有結構的基礎上,創新采用50mm厚鋼板精密加工制成過渡閥板,通過4個螺釘與油缸連接固定,精準加工油孔實現油路連通。閥板背面加工M27×1.5螺紋接口,連接通用管式液控閥,再與油缸A/B腔對接。

實施效果:改造后結構簡單、操作便捷、通用性強,徹底解決了型號匹配難題,性能完全滿足原設計要求。改造前進口板式液控閥單價4萬元,改造后采用國產管式閥加過渡板僅需0.9萬元。截至目前已完成改造8套,節約成本24.8萬元,預計全年可節約成本43.4萬元。

鐵運分公司:溜槽自動抑塵噴霧裝置

具體內容:鐵運分公司在裝車過程中煤塵含量大,原降塵裝置噴霧水強度不足,球閥易損、噴頭易堵,維修難度大,降塵效果較差。分公司針對該問題對設備實施優化調整,將供水管道安裝在產生煤塵主要源頭的溜煤槽周圍,霧化噴頭安裝在溜槽下方,使用電控閥、20mm鍍鋅圓管制作三面環繞式溜槽自動噴霧降塵裝置,使其產生納米水滴噴霧,有效抑制裝車過程中產生的煤塵,達到降塵效果。

實施效果:溜槽自動抑塵噴霧裝置在溜槽下方產生納米水滴噴霧,通過噴嘴噴灑到空氣中,對懸浮在空氣中的粉塵顆粒,特別是直徑在5微米以下的可吸入粉塵顆粒進行有效吸附,從而降低空氣中的粉塵含量,作業人員清理落煤時間減少,勞動強度降低。據統計,裝車清理落煤每列減少20分鐘,每天可提高裝運量3000噸,每月提高9萬噸運量,為分公司降本增效提供了“看得見、算得清”的實效支撐。

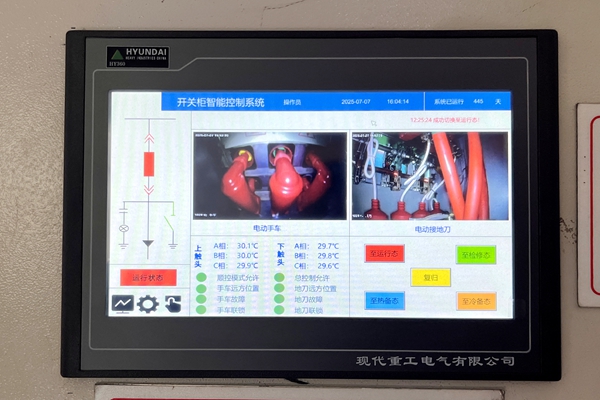

電力公司:“一鍵順控”讓供電更加安全高效

具體內容:10kV斷路器手車在電力系統中發揮核心作用,通過負荷電流實現對電路的通斷控制。手車式斷路器通過機械聯鎖和電氣聯鎖設計,可讓斷路器在運行、試驗、檢修三種位置快速切換,讓供電系統處于供電、檢修、備用狀態。電力公司創新使用電動手車,在10kV斷路器手車上加裝了電動底盤車、接地開關控制系統及溫度監測、視頻圖像識別裝置,從而實現斷路器手車進出、接地刀的電動控制,起到遠方一鍵送停電和遠程操控的效果。

取得成效:電動手車“一鍵順控”,可通過視頻觀看設備運動軌跡,減少人工操作的安全風險,保障供電設備的運行控制更加安全高效。

編輯:達文娟