基層動態

近期,在鐵運分公司,“人人爭創最佳實踐,人人爭當最佳實踐者”的熱潮澎湃涌動,職工們積極投身到降本增效的探索中,通過設備“微改造”,累計投入不足1.7萬元,實現降本增效70余萬元,為公司煤炭外運高效運轉注入強勁動能。

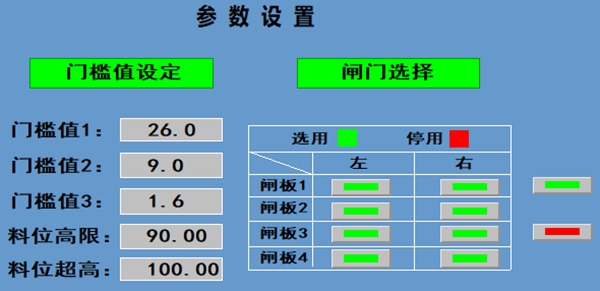

精準配煤“雙切換”,破解裝運“鎖喉關”

彬長集團“向創新要效益”的號召在分公司車站車間落地生花。面對緩沖倉故障導致裝車延誤的難題,分公司“權永剛創新創效工作室”團隊自主設計“雙切換精準配煤系統”,通過紅外感應與電磁閥聯動,實現1#、3#緩沖倉“一鍵切換”,使裝車作業快速從故障搶修“被動停擺”轉為“正常運行”,單列裝車時間穩定控制在55分鐘內,提高了裝運效率。據統計,自該創新項目實施以來,節省車輛延時費、燃油費共計18.73萬元。

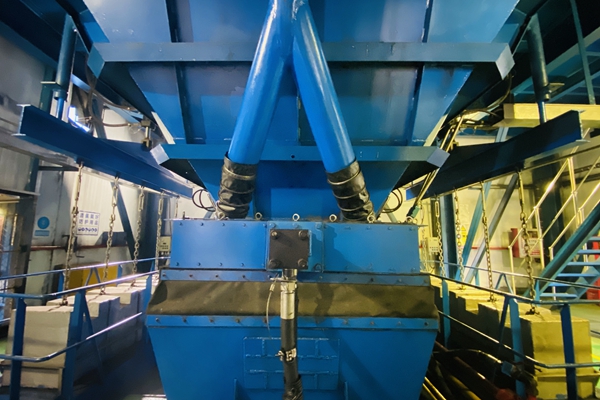

雙切換精準配煤系統

“過去裝車過程中緩沖倉發生故障,等待恢復需要好幾個小時,現在系統自動切換,裝車效率大幅提升。”放煤裝車工賈小青說道。

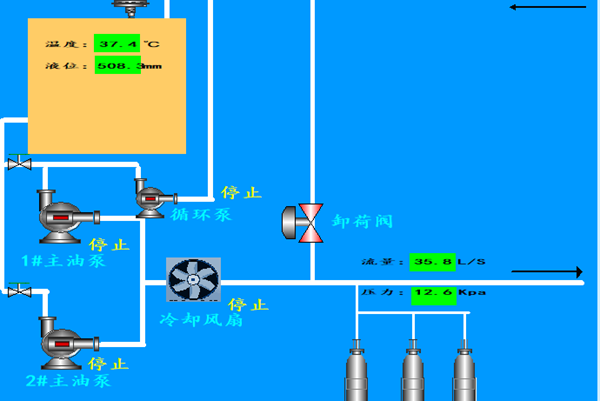

液壓監測“智慧眼”,護航設備“零故障”

針對液壓系統突發故障隱患,分公司積極組織技術骨干對標先進設備廠家,了解設備性能,自主研發“液壓系統智能監測監控系統”,將設備各點油溫、油壓、油位數據進行收集,通過PLC可編程程序對各設備油溫、油壓、液位智能監測及數據分析,實時預警設備及液位狀態。據了解,該系統研發成本投入0.5萬元,較市場價節約24.49萬元,投入使用后設備突發故障率同比下降100%,有效規避了因設備突發故障造成的裝車延誤現象。

液壓系統智能監測監控系統

“數據屏幕實時跳動,隱患無處遁形,安全效益遠超預期。”大佛寺小莊站負責人介紹該系統時自豪地說道。

排氣改造“綠動力”,環保增效“雙提升”

定量倉作為裝車系統的關鍵設備,其運行狀態直接影響生產效率和環保指標。為攻克定量倉煤塵污染與設備承壓難題,分公司組織專業技術骨干成立攻關小組,通過查閱大量技術資料、請教行業專家,創新提出“連通定量倉與過渡溜槽排氣管路”的改造方案,充分利用閑置材料,僅投入0.71萬元就完成了改造任務,較外購方案節約成本26.29萬元。改造后的運行數據顯示,煤塵外溢減少90%,設備密封壽命延長30%,維護成本降低15%以上,實現了倉內氣壓的循環釋放。

排氣改造

“現在工作環境好多了,煤塵不見了,設備運行也更順暢了。”放煤裝車工王娟高興地說。

下一步,分公司將持續深化“全員創效”機制,推廣“低成本、高價值”技改模式,為彬長集團高質量發展再立新功。(范國成)

編輯:達文娟